A Ford reciklálja az elöregedett motorokat, hogy azok újra használhatók legyenek egy különleges, a Ford által szabadalmaztatott plazmabevonat-technológia révén. Az eljárás 50 százalékkal kevesebb CO₂-kibocsátást eredményez, mint egy új motor gyártása, és természetesen jelentős nyersanyag-megtakarítással is jár.

“Áttanulmányoztunk egy eljárást, ami eredetileg a vadonatúj Ford Mustang Shelby GT 350R modellhez hasonló, nagy teljesítményű járművek teljesítményének fokozására szolgált, és kiderült, hogy alkalmas az elöregedett motorok felújítására, amelyek egyébként hulladékká válnának. Ez újabb példája annak, hogyan igyekszik a Ford számos innovatív megoldással mérsékelni környezeti terhelését,” nyilatkozta Jürgen Wesemann, a Ford kutatási és fejlett tervezési részlegének jármű- és anyagtechnológiai vezetője.

A plazmasugár-szórásos (PTWA) hőporlasztásos bevonatkészítési eljárást – több más, a fenntarthatóságot szolgáló innovációhoz hasonlóan – Aachenben dolgozták ki a Ford Kutatási és Innovációs Központ mérnökei. A Ford emellett számos kutatást folytat az üzemanyag-fogyasztás és a környezeti terhelés csökkentése érdekében a kis tömegű anyagok – például az alumínium, a szénszál és a nagy szilárdságú acél – nagyobb mérvű felhasználásával kapcsolatban. A vállalat mindemellett a megújuló anyagokból készülő alkatrészek terén is kiterjedt kutatás-fejlesztési munkát folytat; jó példa erre a Heinz Ketchup gyártási melléktermékének számító paradicsomhéjból vagy a fás szárú növényekből készül bio-műanyag előállítása.

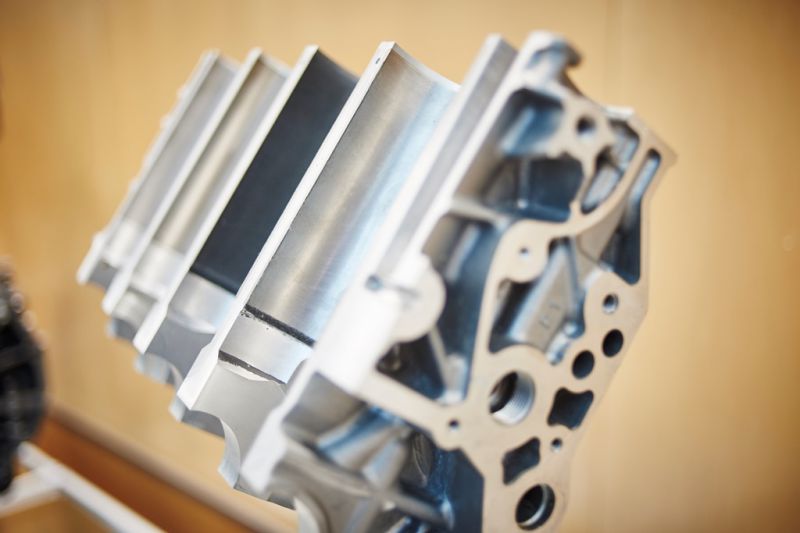

Újra felhasználható motorok

A motorokat ma arra tervezik, hogy hosszú évekig, kilométerek százezrein át működjenek, minden elképzelhető körülmény között. Ugyanakkor az is bevett szokás, hogy ha egy motor meghibásodik, egyszerűen új egységre cserélik – különösen akkor, ha a belsejében kellene valamit felújítani.

A plazmasugár-szórásos hengerfal-bevonat technológia segítségével azonban az elhasználódott, kopott motorblokkok újra visszanyerhetik eredeti, gyári minőségüket.

"A hagyományos motorfelújítási technikák megfizethetetlenül drágák, kifejezetten energiaigényesek, ráadásul öntöttvas alkatrészeket és bonyolult megmunkálási folyamatokat igényelnek. A plazmasugár-szórásos bevonatkészítés feleslegessé teszi a nagyobb méretű részegységek felhasználását, és az így megmunkált motorblokk új életre kelhet,” mondta el Mark Silk, az európai vevőszolgálati részleg hajtáslánc-termékcsoport igazgatója.

Kis tömegű anyagok

A könnyebb, kisebb tömegű járművek készítése fontos szerepet játszik a Ford Blueprint for Sustainability nevű tervében, s ez a törekvés az új alumíniumgyártási technikákat is magában foglalja, amelyek révén úgy csökkenthető a jármű karosszériájának tömege, hogy szilárdsága nem szenved csorbát.

A Ford F-150 nemrégiben elnyerte a 2016-os Év Zöld Teherautója címet a San Antonioban rendezett Autó és Teherautó Szakkiállításon; ebben a járműben a Ford fenntartható forrásból származó anyagokkal mérsékelte a környezeti terhelést. Az üléskárpitok reciklált műanyagpalackokból származó REPREVE műszálakból készülnek, ami évente több mint 5 millió műanyagpalack újrahasznosítását jelenti. A vállalat számos környezettudatos anyagot használ, például rizspelyvával megerősített műanyagokat az elektromos kábelkötegekben, ricinusolajból készült üzemanyagvezetékeket, vagy éppen szójababból és reciklált pamutanyagokból készült üléseket.

A Ford az iparágban elsőként alkalmaz különleges újrahasznosítási koncepciót az F-150 gyártása során. Az autó karosszériaelemei hatalmas alumíniumlemezekből készülnek. A sajtolási eljárás után lehulló fölösleget eddig “másodlagos minőségű” alumíniumként kezelték, de ezt az anyagot a Ford ezentúl újrahasznosítja a présüzemben, vagyis nem hulladékként kezeli.

A tömegcsökkentés filozófiája a jelenlegi európai modelleknél – többek között a B-MAX, a Fiesta, a vadonatúj Mondeo és a vadonatúj S-MAX esetében – is érvényesül, így ezek az autók a magasabb szintű fenntarthatóság mellett is szilárdabbak, biztonságosabbak és könnyebbek lettek.

A vadonatúj Mondeoban az iparágban első alkalommal használtak fel az A-oszlopokhoz, a B-oszlopokhoz és a tetősínekhez hidroformázott, nagy szakítószilárdságú acélt. A négy- és ötajtós modellek csomagtérajtajának belső szerkezete magnéziumból készül, körülbelül 40 százalékos tömegcsökkentést eredményezett a hagyományos acélszerkezethez képest.

A vállalat mérnökei most új gyártási eljárásokon dolgoznak, amelyekkel olcsón és nagy mennyiségben állíthatnak elő szénszálas részegységeket a jövő Fordjaihoz. A szénszálas kompozitokat már évek óta használják repülőgépek és versenyautók gyártásához, mivel extrém kis tömegükhöz komoly terhelhetőség társul. A Ford ezen a téren együttműködik a DowAksa vállalattal, s a közös kutatás a szénszál-komponensek gyártásához szükséges energiamennyiség csökkentésére, a nyersanyagok árának mérséklésére és a reciklálási eljárások kidolgozására is kiterjed.

“A Ford és a Dow Chemical már létező fejlesztési szerződésére alapozott új együttműködésnek köszönhetően hamarabb eljöhet az idő, amikor a sorozatgyártású autókban is megjelennek a szénszálas kompozit anyagok,” tette hozzá Wesemann. “A közös munka eredményeképpen hatékonyabbá válik fejlesztési programunk, aminek célja az autóiparban alkalmazható könnyebb kompozit anyagok megalkotása, s ezáltal az autók üzemanyag-fogyasztásának mérséklése – a szerkezetek szilárdságának csökkenése nélkül.”

Megújuló forrásból származó anyagok – a cserjéktől a ketchupig

Annak érdekében, hogy kiderüljön, hogyan válhatnak az autók még inkább környezetbaráttá, a Ford számos kutatási programot finanszíroz a megújuló forrásból származó anyagok témakörében. Az egyik vizsgált anyag az Arizonában honos guayule-cserje, ami alkalmasnak tűnik az autógyártásban használatos gumi nagy részének kiváltására. A gumi növényi alapú alternatívái közt megtalálható még a pitypang, a napraforgó és a cukornád is.

A Ford és a Heinz kutatói azt is vizsgálják, hogyan dolgozhatnák fel a paradicsom héját (a Heinz Ketchup gyártási melléktermékét) egy környezetbarát anyaggá, ami a járműgyártásban is felhasználható. Így alakulhatna át a szárított paradicsomhéj kábelköteg-konzollá vagy éppen tárolórekesszé, amiben az autós pénzérméket vagy egyéb apró tárgyakat tarthat.

A Ford a Focus modell hűtőrácsát már most is hibrid műanyag-fém keverékből gyártja, és nemrégiben a szizálkenderből készített kesztyűtartó prototípusa is elkészült. A vállalat a Bioplasztik Alapanyag Szövetség alapító tagjaként elkötelezetten támogatja a növényi alapanyagú műanyagok fejlesztését, segítséget nyújtva a bioplasztik-ipar fenntartható jövőjének kialakításához.

Hiteles károsanyag-kibocsátási értékek

Európában és világszerte is egyre erőteljesebb elvárás a levegőminőség megóvása; az új nitrogénoxid-kibocsátási előírások pontosan ezt a célt szolgálják. A Ford szavatolja, hogy dízel- és benzinmotorjai megfelelnek a hamarosan életbe lépő, szigorúbb szabványoknak. A járművek károsanyag-kibocsátásának laboratóriumi tesztje mellett az autóknak a valós vezetési cikluson alapuló (RDE) mérés előírásainak is meg kell felelniük, amely az emissziós vizsgálat és hitelesítés érdekében közúti tesztet is magában foglal. 2016-tól a Ford járműveit 120 percen át vizsgálják majd városi és vidéki utakon, valamint autópályákon.